Bislang im Vollbahnbereich noch ohne Anwendung leitet die Elektro-Mechanische Bremse (EM-Bremse) eine Revolution bei der Funktionsweise von Bremssystemen in Schienenfahrzeugen ein. Dabei setzt sie neue Maßstäbe für Effizienz, Zuverlässigkeit und Leistung: Im Gegensatz zu heutigen pneumatischen und hydraulischen Bremssystemen nutzt die EM-Bremse moderne Brake-by-wire? Technologie zur Erzeugung und Übertragung von Bremssignalen und -energie. Dabei sind diverse mechanische und elektrische Komponenten direkt in der Bremszange integriert – ebenso wesentliche Bremsfunktionalitäten. Durch die verbesserte Bremsdynamik und dem damit verbundenen schnelleren Anlegen und Lösen der Reibungsbremse werden Bremswege verkürzt und Streckenkapazitäten erhöht. Die EM-Bremse fungiert als zentraler Enabler für den „Airless Train“ – ein Zug ohne komplexes System aus Kompressoren, Druckbehältern und -leitungen. Bei ausführlichen Feldversuchen generierte Knorr-Bremse bereits wertvolle Betriebsdaten.

Kontakt

80809 München

Deutschland

carina.smid@knorr-bremse.com

Strom als alleinige Energiequelle für Bremssystem, -signal und -kraft

In konventionellen pneumatischen oder hydraulischen Bremssystemen wird das Medium Luft (respektive Hydrauliköl) zur Erzeugung und Übertragung von Bremssignal und Bremskraft genutzt. Ein komplexes System aus Kompressoren, Druckluftbehältern und -leitungen oder Hydraulik ist zu diesem Zweck im Fahrzeug installiert. Die Elektro-Mechanische Bremse beschreibt dagegen eine Technologie, bei der Bremssignal und -energie rein elektrisch erzeugt und übertragen werden. Als bewährtes, zuverlässiges und stabiles System wird die pneumatische Bremse dem Schienenverkehr auf absehbare Zeit erhalten bleiben. Technologisch jedoch mittlerweile sehr ausgereift, sind neue Entwicklungen mit vergleichsweise großen Herausforderungen verbunden. Dies steht im Gegensatz zu den Anforderungen von Fahrzeugherstellern und Betreibern nach größeren und schnelleren Technologieschritten hinsichtlich leichteren und energiesparenderen Fahrzeugen mit höheren Wirkungsgraden, Verfügbarkeiten sowie verbesserter Bremsperformance. Weitere Anforderungen stellen gesenkte Lebenszykluskosten (LCC) und Total Costs of Ownership (TCO) durch wartungsarme Systeme mit erhöhter Diagnosefähigkeit inklusive Einbettung in eine moderne Cyber-Security-Architektur dar. Der „Airless Train“ gilt perspektivisch als potenzielle Lösung für diese Vielzahl an Anforderungen. Mit der Verwendung von elektrischem Strom als Energieträger und Signalgeber stellt die EM-Bremse hierbei einen Schlüsselfaktor dar. Aber bereits auch vor der Technologiereife eines vollständig „luftlosen” Zugs entfaltet die Brake-by-wire-Technologie signifikante Vorteile: Fahrzeugbauer profitieren von Gewichts- und Bauraumersparnis, Betreiber neben gesenkten LCCs und TCOs von der gesteigerten Bremsperformance. Diese öffnet nicht nur das Potenzial, Taktungen von Zügen zu verkürzen und bestehende Schieneninfrastruktur besser auszunutzen, sondern ermöglicht auch die schnellere Betriebsbereitschaft von Zügen.

Architektur der EM-Bremse und Funktionalität im Betrieb

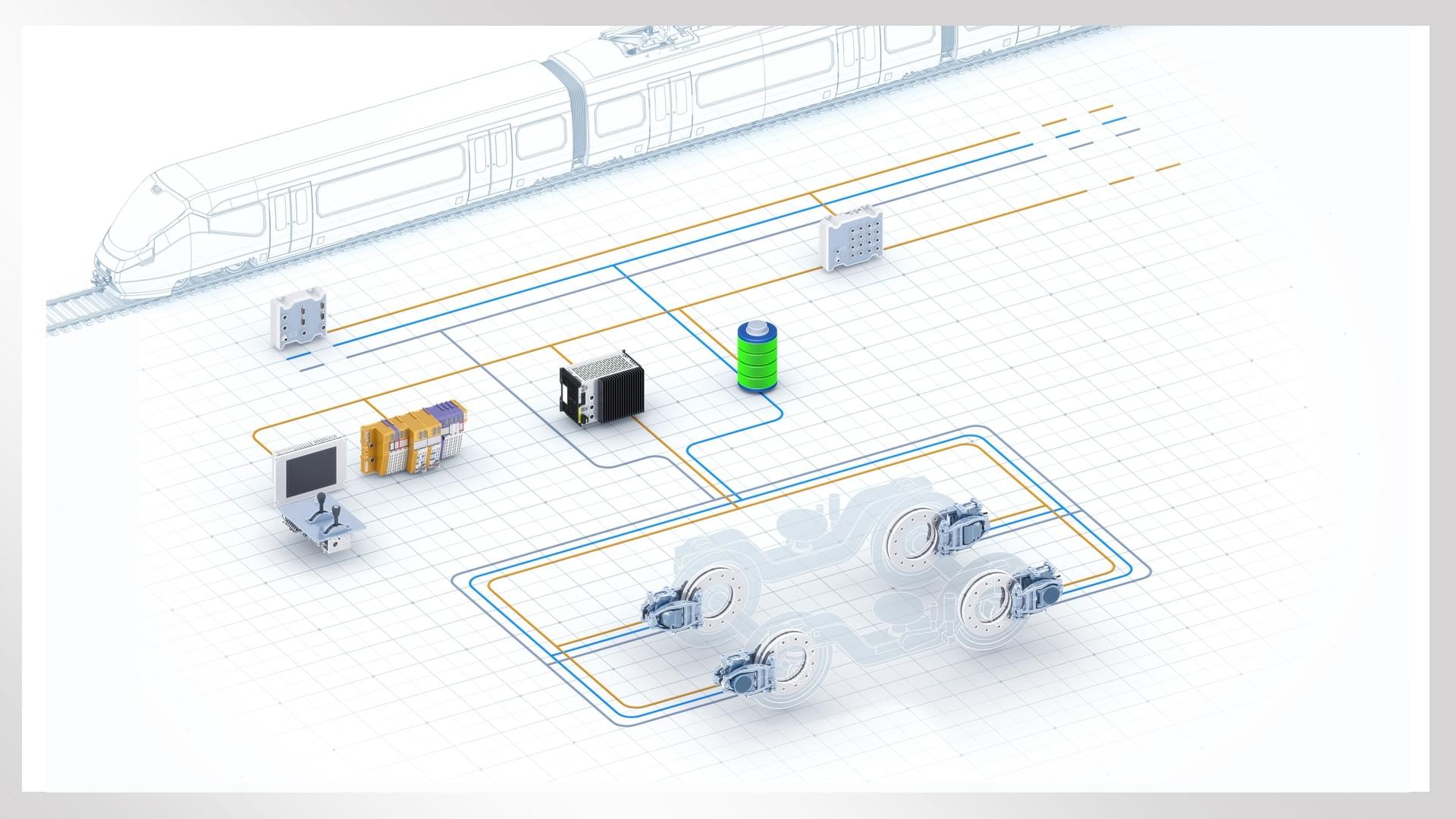

Eine solche elektrische Brake-by-wire-Technologie setzt Knorr-Bremse mit einer Grundarchitektur aus elektronischer Bremssteuerung (BCU), elektro-mechanischen Bremszangen mit jeweils eigener Elektronik und eigenem Elektromotor sowie systeminternem elektrischen Energiemanagementsystem um. Ansteuerung und Rückmeldung erfolgen in dem vollaktiven System über den Fahrzeugbus und fest verdrahtete Verkabelung (z.B. „Trainlines“ für Schnell- oder Feststellbremse). Die Steuerbarkeit liegt dabei auf Aktuatorenlevel, die unmittelbare Verfügbarkeit auf Ebene der Achsen. (Bild 1)In der Servicebremse wird der vom Fahrzeug angeforderte Bremssollwert, z.B. via Bremshebel oder aus der Automatic Train Operation-Umgebung (ATO), an der elektronischen Bremssteuerung eingelesen. Die BCU fungiert dabei als Gateway zur Fahrzeugsteuerung. Unter Einbeziehung von etwa der Bremskraft der elektro-dynamischen Bremse, Lastkorrektur und Gleitschutz übermittelt die Bremssteuerung den Bremskraft-Sollwert via Bus an die jeweiligen elektro-mechanischen Bremszangen. Diese setzen den Bremssollwert um und melden die entsprechenden Diagonsedaten über die Bremssteuerung an das Fahrzeug zurück.Eine Schnellbremsanforderung gelangt dagegen hartverdrahtet über die Schnellbremsschleife direkt an sämtliche Bremsaktuatoren im Zug. Bei angeforderter Schnellbremse wird der Sollwert entsprechend der projektspezifischen Konfiguration unabhängig an jeder Bremszange last- und gleitschutzkorrigiert über die aktuator-interne Elektronik und den Elektromotor eingeregelt. Die entsprechenden Diagnosedaten gelangen sowohl via Bus über die BCU, als auch hartverdrahtet zurück ans Fahrzeug. Das EM-Bremssystem ist außerdem so gestaltet, dass sowohl im Normalbetrieb als auch im Fehlerfall eine vollwertige Regelung der Bremse sichergestellt wird. Obwohl ohne mechanische oder hydraulische Rückfallebene ausgeführt erfüllt die Schnellbremse vollumfänglich alle normativen Anforderungen (z.B. SIL4). Eine ähnliche Architektur liegt bei der Feststellbremse vor. Die Anforderung zum Anlegen bezeihungsweise Lösen liest das EM-Bremssystem an jeder Bremszange des Zuges ein. Wird ein Anlegen der Parkbremse angefordert, regeln die Aktuatoren analog zu der projektspezifischen Konfiguration den Sollwert unabhängig voneinander ein. Nach erreichtem Sollwert wird die Feststellbremskraft auf unbestimmte Zeit mechanisch verriegelt. Somit wird auch bei energielosem Zustand ein Wegrollen des Fahrzeugs unter allen Umständen sicher verhindert. Gelöst wird die Feststellbremse per Signal über die entsprechende „Trainline“. Die für die Bremsungen nötige elektrische Energie wird im Normalfall über den Zug bereitgestellt.Die Eingangsspannung wird den elektro-mechanischen Aktuatoren dabei über das zugehörige Energiemanagementsystem bereitgestellt. Überwacht von der internen Elektronik des EM-Bremssystems würde dieses einen etwaigen Ausfall der Zugenergieversorgung detektieren. In diesem Fall erfolgt der Wechsel auf die systeminterne Energieversorgung sowie einer entsprechenden Rückmeldung an das Fahrzeug.Ausgelegt für vollumfängliche TSI-Konformität und höchste Sicherheitsstandards bei den Bremsfunktionen wird die elektro-mechanische Bremse die zum Zeitpunkt der Markteinführung gültigen Standards und Anforderungen bezüglich Cyber-Security erfüllen. Die zugehörigen Maßnahmen werden sowohl auf Ebene der elektronischen Bremssteuerung, als auch auf Aktuatorebene implementiert.

Flexibles Arrangement im Fahrzeug ohne projektspezifische Hardware

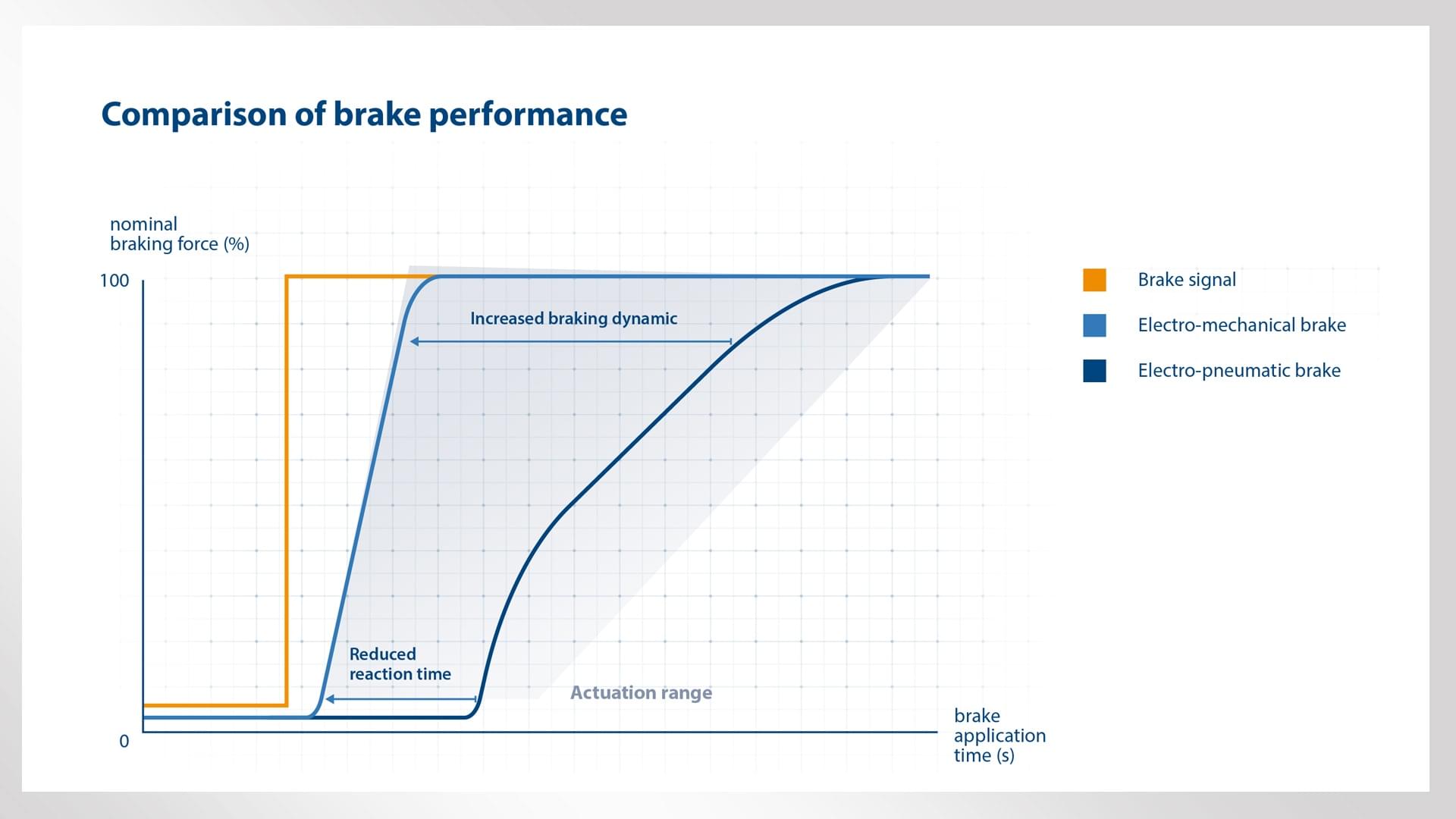

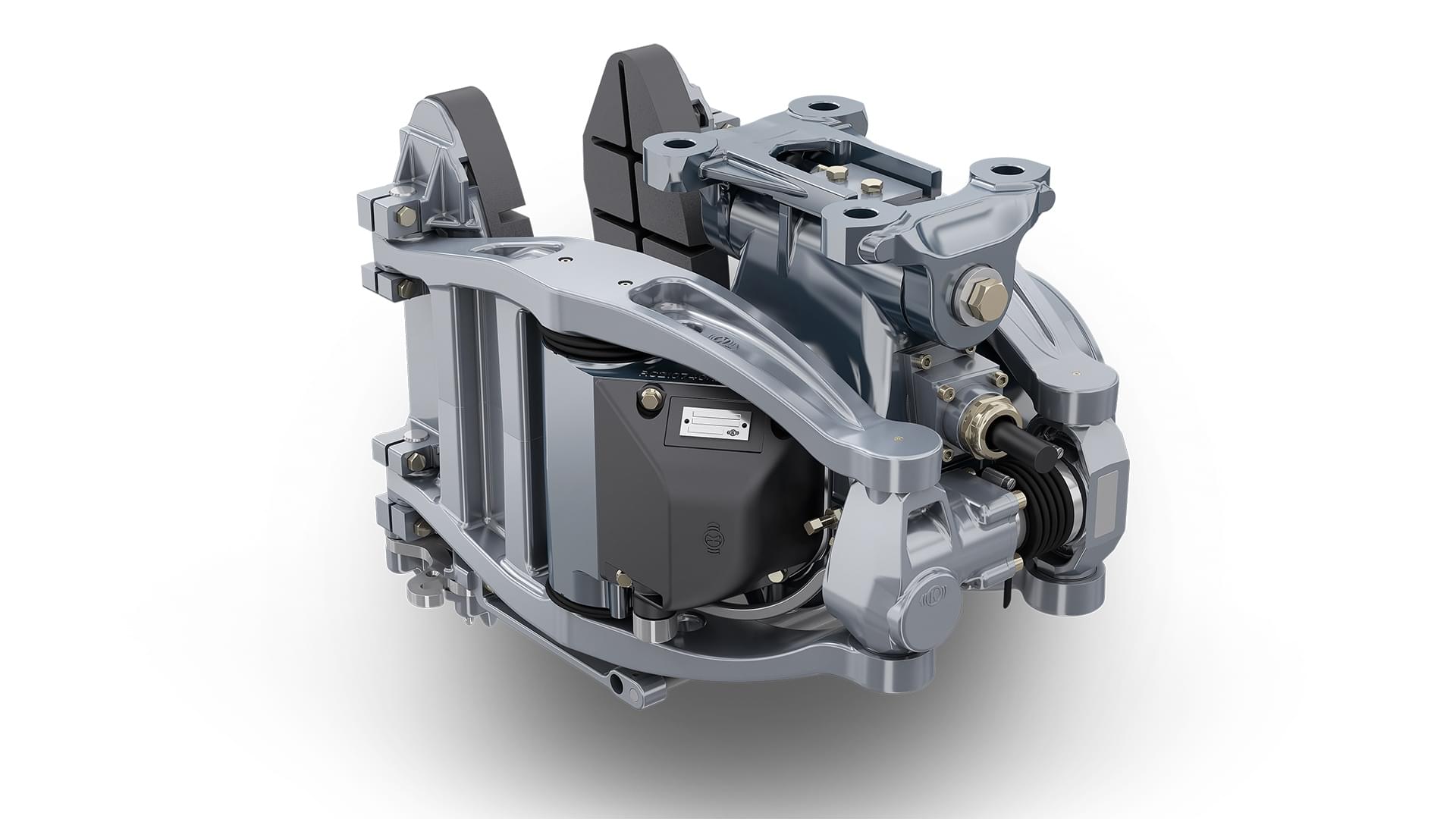

Aus der Systemarchitektur ohne den Energieträger Luft ergeben sich hersteller- wie betreiberseitig zahlreiche Vorteile. Gewichts- und Bauraumersparnis kommt zunächst dem Fahrzeugbauer bei der Auslegung seiner Fahrzeuge zugute. Zudem lassen sich die einzelnen Bestandteile des EM-Bremssystems ohne Verrohrung flexibel arrangieren. Erste Betrachtungen zeigen, abhängig von der Fahrzeugkonfiguration, realistische Gewichsreduzierungen beim Bremssystem, den Entfall der Fahrzeugverrohrung nicht mit eingerechnet, von bis zu 15 Prozent. Die Integration ins Fahrzeug geschieht unkompliziert, da die heutige RZTXS-Bremszange (Knorr-Bremse Pneumatik-Kompaktzange für Radbremsscheiben) der EM-Bremszange als Basis dient. Dadurch nutzt die EM-Bremszange den gleichen Bauraum sowie die gleichen mechanischen Schnittstellen der gängigen Drehgestelle.Schlanke Systemarchitektur und Gewichtsersparnis zahlen zunächst beim Betreiber in Form von gesenkten TCO ein, gleiches gilt für die effizientere Erzeugung der Bremskraft, da die vergleichsweise ineffiziente Wandlung in den Energieträger Druckluft entfällt. Kosten für zusätzliche Hardware für besondere Kundenanforderungen erübrigen sich in dieser Bilanz ebenfalls: Projektspezifika, wie beispielsweise fahrzeugspezifische Zuspannkräfte, realisieren die Entwickler flexibel per Software. Daraus folgt eine kürzere „Time-to-Market“. Die „intelligente“ Diagnosefähigkeit und das Verschleiß-Monitoring von Bremsbelägen und Bremsscheibe optimieren Wartungsintervalle. (Bild 2)

Die verbesserte Performance eines EM-Bremssystems endet nicht bei der unmittelbaren Bremsdynamik, sondern bietet auch Möglichkeiten zur Optimierung heutiger Funktionalitäten. Ihre deutlich reduzierte Ansprechzeit schafft beispielsweise Optimierungspotenzial bei einem für niedrige Kraftschlussbedingungen ausgelegten Gleitschutz. Zu Betriebsbeginn verkürzt es Aufrüstzeiten, da die Kompressoren das Luftversorgungssystem erst auf Betriebsdruck bringen müssen. Stattdessen ist die EM-Bremskraft nun mit dem Anschalten der Fahrzeugelektronik unmittelbar verfügbar. Auch die obligatorische Bremsprobe lässt sich entsprechend automatisiert mit der EM-Bremse gänzlich neu denken: Der heute vergleichsweise zeitaufwendige Überprüfungsprozess könnte optimiert, der Zug dadurch nochmals schneller fahrbereit gemeldet werden.

Aktueller Entwicklungsstand

Die Betriebserprobung der EM-Bremse konnte Knorr-Bremse erfolgreich ins europäische Innovationsprogramm Europe’s Rail Joint Undertaking (ERJU)* einbetten. Innerhalb der Flagship Area für nachhaltige und grüne Schienenfahrzeugsysteme** arbeitet das Projektteam an diesem wesentlichen Enabler für den „Airless Train“.

Im Rahmen ausführlicher Feldversuche – mehr als 200 Bremsmanöver aus bis zu 160 km/h – wurden bereits wertvolle Betriebsdaten gewonnen, unter anderem hinsichtlich Service- und Schnellbremsungen mit Gleitschutz, Bremsungen bei Weichenüberfahrten sowie bei der Parkbremsung. Im nächsten Schritt soll ein kompletter Zugverband mit einem EM-Bremssystem getestet werden. Ab dem Jahr 2026 könnte die Technologie den gesamten Vollbahnbereich abdecken.

Autor: Josef Baier

Literatur:

* Finanziert von der Europäischen Union. Die in dem Artikel geäußerten Ansichten und Meinungen sind jedoch ausschließlich die des Autors und spiegeln nicht unbedingt die der Europäischen Union oder des ERJU wider. Weder die Europäische Union noch das ERJU können für den Inhalt verantwortlich gemacht werden.

**Das Projekt wird vom Europe’s Rail Joint Undertaking und seinen Mitgliedern unterstützt.